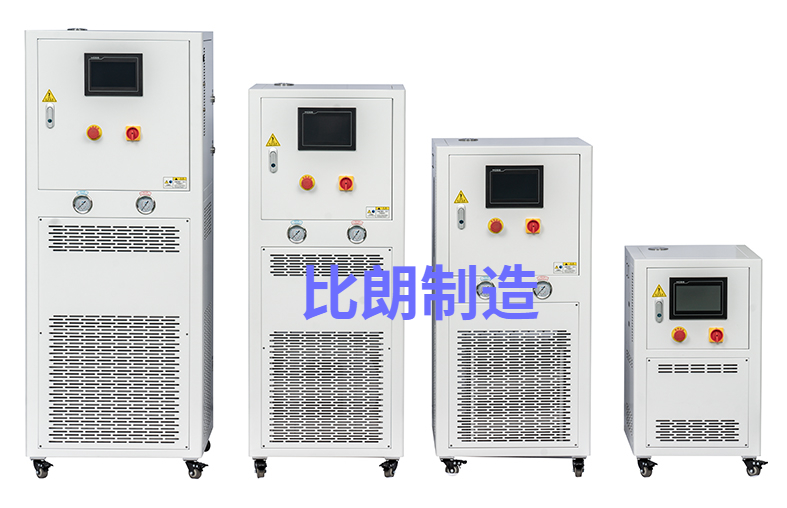

-40~300℃宽域控温 + 防爆设计,高低温一体循环机成化工合成反应釜“温控管家

在化工合成领域,反应釜的温度控制精度直接决定着反应效率、产物纯度与生产安全,而高低温一体循环机凭借 -40~300℃宽域控温能力 与 专业防爆设计,正成为反应釜不可或缺的 “温控管家”,为化工合成过程筑牢稳定与安全双防线。

从控温性能来看,化工合成反应往往伴随复杂的温度变化需求:部分反应初期需低温引发,中期需高温加速反应,后期又需精准降温以控制产物形态。传统温控设备要么仅能覆盖高温或低温单一区间,要么在温度切换时存在滞后性,易导致反应不充分或产物杂质增多。而高低温一体循环机打破了温度区间限制,通过高精度温控系统,可在 -40℃ 的极寒环境与 300℃ 的高温工况间灵活切换,控温精度稳定在 ±0.5℃,能实时匹配反应釜内不同阶段的温度需求。例如在高分子材料聚合反应中,设备可先将反应釜温度稳定在 -10℃ 实现单体预聚,再逐步升温至 220℃ 完成聚合反应,最后缓慢降温至 50℃ 进行产物定型,全程无需更换温控设备,大幅提升了生产连续性。

防爆设计则是其适配化工合成场景的关键亮点。化工合成反应常涉及易燃易爆原料(如甲醇、乙醇、各类有机溶剂),反应过程中还可能产生可燃气体,若温控设备存在电路裸露、部件高温发热等安全隐患,极易引发爆炸事故。高低温一体循环机从源头规避风险:整机采用防爆电机与防爆电气元件,电路系统具备防漏电、防短路保护;接触介质的管道与容器选用耐腐蚀、耐高温的 316L 不锈钢材质,避免因介质腐蚀导致的泄漏问题;同时配备压力报警、超温切断、紧急停机等多重安全装置,当反应釜内温度或压力超出安全范围时,设备可自动切断热源并启动降温程序,为生产现场构建 “主动预防 + 被动防护” 的双重安全屏障。

如今,在精细化工、医药中间体合成、新材料研发等领域,高低温一体循环机已成为反应釜的 “标配搭档”。它不仅解决了传统温控设备 “控温范围窄、安全系数低” 的痛点,更通过稳定的温度控制,帮助企业提升产物合格率、降低能耗成本,为化工合成过程的高效化、安全化提供了有力支撑。随着化工行业对生产精度与安全要求的不断提升,具备宽域控温与防爆设计的高低温一体循环机,其 “温控管家” 的价值将进一步凸显。

免责声明:此文内容为广告或转载宣传资讯,相关素材由广告主提供,仅代表作者个人观点,与本网无关。仅供读者参考并请自行核实相关内容。